从政府到名企,ESG开始现象级刷屏。ESG的核心价值是可持续发展。

近日,2023年《财富》ESG峰会在上海举办,会议为《财富》中国ESG影响力榜上榜企业颁发了证书。《财富》中国ESG影响力榜于2022年创立,已经发布了两次榜单,盛虹控股集团也连续两次上榜,可见盛虹的ESG很“硬核”。

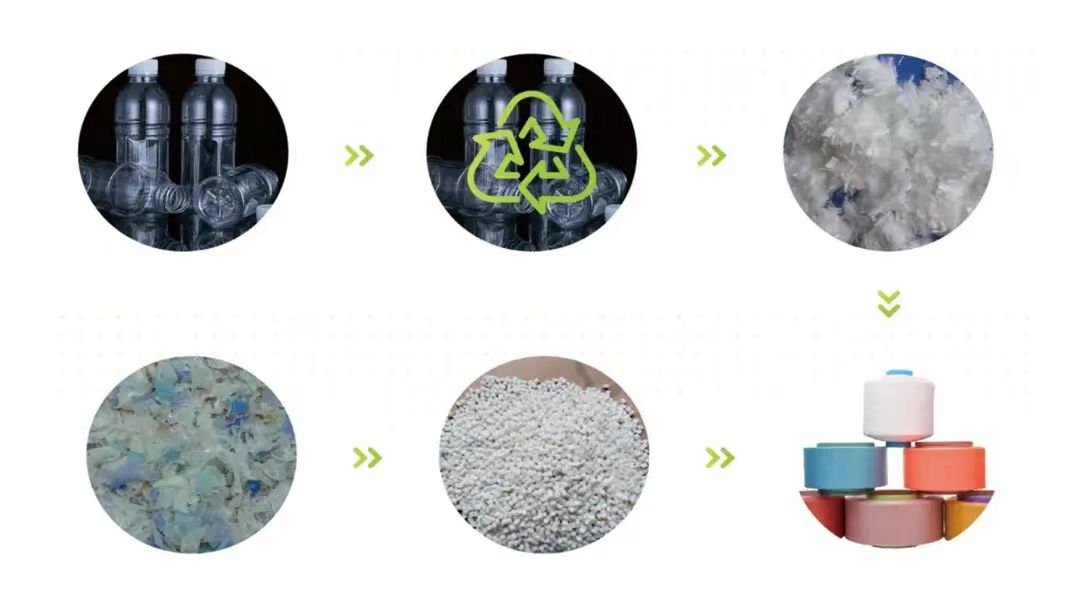

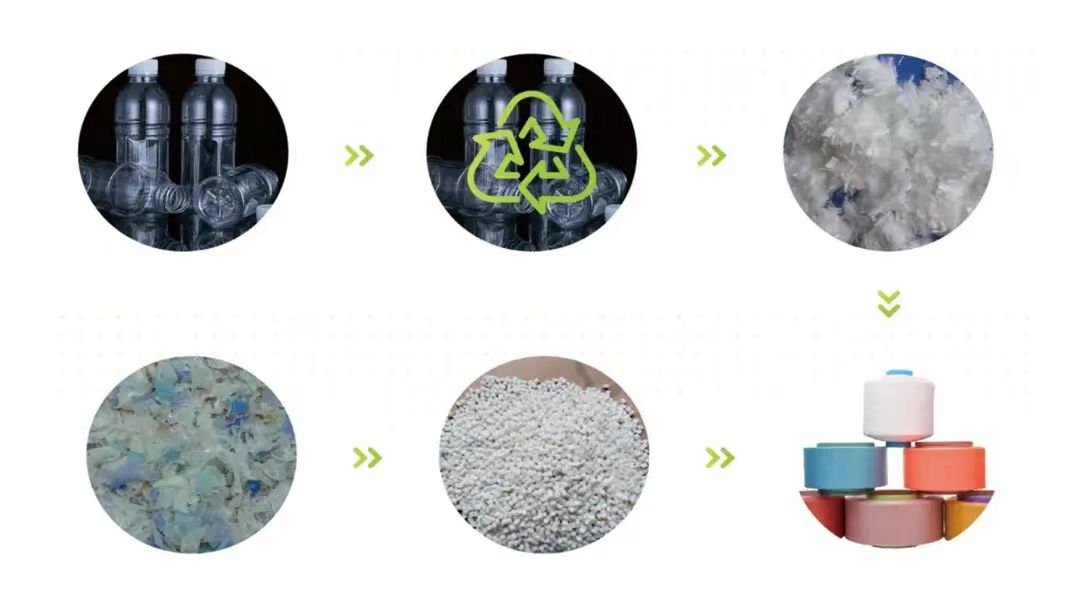

可以简单举一个例子——在今年的杭州亚运会上,中国队运动员上台领奖穿的鞋子,是用一大堆废弃塑料瓶子做成的。从“垃圾”到“领奖鞋”,有一段非常关键的环节,就是把瓶片变成再生纤维。

再生纤维生产是盛虹的“拿手好活”,盛虹规划建设产能60万吨/年的再生纤维生产线,产能占全球的一半,是全球最大的再生纤维生产企业。每年可循环利用360多亿个废弃塑料瓶,成为安踏、李宁、迪卡侬、耐克、优衣库、阿迪达斯等30多个品牌的再生纤维供应商。

当然,盛虹的ESG不止于再生纤维。近日,《财富》《证券市场周刊》等媒体纷纷专题报道盛虹在ESG方面取得的成果,买球app哪个好内容请看媒体的报道。

再生纤维产业化提速,盛虹控股集团ESG实践“绿色增长”——《财富》

废弃的塑料瓶,自然分解要多久?几百年甚至千年。

以往即使处理,也只是简单回收利用。现在,这些生态环境的负担隐患,在江苏宿迁的一条生产线上——盛虹控股集团旗下的再生纤维生产车间内,变废为宝,有了更好的“归途”:通过再生纤维技术,制成轻柔富有韧性的长丝,供应下游服装、家纺等产业链,生产T恤、运动服、夹克等终端消费品。

伴随能源、生态危机和可持续发展挑战,ESG炙手可热,成为中外企业现代化发展“新路标”,实体经济与工业企业更是首当其冲。如何让ESG“掷地有声”,并成为企业核心竞争力?从“变废为宝”到“变碳为宝”,以石化炼化、新能源、新材料、高端纺织全产业链一体发展的盛虹控股集团,通过自主科技与工艺创新,将ESG与业务、产业链有机融合,加速企业和传统行业绿色低碳转型、高质量发展,入选《财富》世界500强、首份中国ESG影响力榜单企业,成为中国式ESG尤其是民营企业实践范式之一。

废弃塑料瓶“华丽变身” 再生纤维重塑纺织业

7、8个瓶子就可以做件衣服,24个可以做一件夹克衫……

这一转变的背后“功臣”,就是再生纤维技术。塑料瓶打碎的瓶片,经过熔融直接纺丝,变成再生聚酯纤维,最终应用在服装、家纺等诸多领域,相比传统的生产工艺,减少了造粒、干燥、再熔融等环节,节省能源消耗30%至40%,且再生纤维的品质、性能不逊色于原生纤维。

“再生纤维可以有效解决聚酯产品废弃后的环境污染问题,实现了资源有效利用,减少对不可再生资源的依赖。”据盛虹控股集团旗下芮邦科技总经理孔文龙介绍,国内每年约产生1,800亿个废旧塑料瓶,芮邦科技可循环利用300多亿个,“相比原生纤维,每年可以减少碳排放量100万吨。”

目前中国再生纤维产能规模,位居全球第一。作为产业领军企业的盛虹控股集团,2018年开始量产再生纤维,目前已建设了全球首条从瓶片到纺丝的再生纤维生产线,再生纤维产能达到60万吨/年,成为全球最大的再生纤维生产基地。

面对市场需求,盛虹控股集团还在持续升级、创新再生纤维技术工艺,进一步提升品质、稳定性,突破再生纤维成本瓶颈。2023年3月,与产业链多方合作,发布“绿色纤维制品可信平台”,搭建从纤维到终端产品透明可信的可追溯平台,制定国内绿色纺织品行业标准体系,从而加速纺织产业变革升级。

随着再生纤维技术、工艺和产品成熟,众多知名品牌纷纷加入,产业化蓬勃发展。据了解,安踏、李宁、迪卡侬、耐克、优衣库、阿迪达斯、target等30多个品牌,已经与盛虹控股集团下游企业达成了协议,再生纤维加速终端消费普及。

从“绿色工厂”到“绿色产品” ESG融入全链条发展

类似再生纤维这样的新技术产业布局,只是盛虹控股集团的ESG实践样板之一。

从纺织、化纤、石化炼化到新能源、新材料,在打造全链条一体化发展过程中,盛虹控股集团坚持绿色低碳发展理念,深入推进产业绿色低碳转型,加快布局绿色产业集群,将ESG与新能源、新材料战略转型紧密融合,从生产体系到产业体系多方面努力,推动实现“双碳”目标和绿色发展。

一方面,推动生产环节“绿色化”。在苏州、连云港、宿迁等多个产业基地的设计、建设、生产、运营中采用先进工艺、技术、设备,实现能耗、排放均优于国标并处于行业最好水平,打造生态型、智能型、安全型园区。目前,盛虹控股集团各主产业板块已实现国家级“绿色工厂”全覆盖。

以宿迁新材料产业园为例,采用两层复式厂房,节约50%土地;根据原料和POY深加工流程,设计建造从仓储、进料到熔融纺丝的一体化工厂,辅助设施与公用工程共用,实现节能管理数字化、自动化和可视化,产生的废丝、废片、粉尘等全部回收利用;升级改造加弹车间排烟系统,减少废烟排放量60%。

另一方面,推动产品“绿色化”,打造绿色产业集群,包括绿色纤维新材料产业集群,二氧化碳制新能源材料绿色负碳产业链,开工建设百万吨级绿色可降解材料项目,加快构建新能源、新材料体系。

2023年9月25日,盛虹控股集团旗下盛虹石化在连云港建设的“二氧化碳捕集利用-绿色甲醇-新能源材料”生产线投产,通过捕集利用企业产生的热氧化塘气体,生产新能源材料,实现碳减排。项目实现从原料到产品全链条绿色化,每年可间接减排55万吨,相当于种植3.7万公顷森林,折合370平方公里土地。

除此之外,盛虹控股集团还携手产业生态力量,利用数字化技术,构建绿色产业链“朋友圈”。除了“绿色纤维制品可信平台”,构建“虹云”工业互联网平台,实现了上下游企业之间“大数据联通”。

攻坚核心技术 创新链壮大产业链

ESG建设实践,始终离不开绿色技术创新的突破。

“创新是盛虹高质量发展的核心元素。”盛虹控股集团董事长缪汉根表示,公司加快构建“绿色、低碳、循环”的制造体系,深入推进智能化改造、数字化转型,以高水平科技塑造发展新动能。集团搭建起覆盖全产业链的创新平台体系,并在超细纤维、再生纤维、POE光伏胶膜材料、无锑纤维、废布再生利用等绿色技术上实现突破。

2019年,盛虹牵头组建了全国第一家由民营企业牵头建设的国家级创新中心——国家先进功能纤维创新中心,另外,还有国家级企业技术中心、盛虹石化创新中心、先进材料研究院、新型储能研究院等创新平台,在“卡脖子”关键技术上攻坚突破,开发差异化、功能化的高性能产品,推广绿色、低碳技术。

其中,在再生纤维技术方面,自主研发解决了熔体粘度均化关键技术、大容量生产再生纤维、长周期聚合运行等一系列技术难题,率先建成全球首条从瓶片到纺丝的熔体直纺装置,产品差别化率达90%,100%覆盖市场差别化产品,被誉为“全球差别化纤维专家”。

在纤维领域,盛虹成功研发海岛超细纤维,单丝直径接近头发丝的1/100,刷新“世界极限”,提高了传统产业的科技含量。打破国外企业对PTT核心技术垄断,成为国内首家具有完全知识产权生产生物基PDO及PTT纤维新材料的公司,使中国纺织业在PTT领域进入国际一流水平。

在新能源领域,盛虹成为国内唯一同时掌握EVA和POE两项自主技术的企业。光伏级EVA产品全球市占率已经接近三分之一,丙烯腈、超高分子量聚乙烯等新材料产品也实现了技术水平行业领先。另外一种主流光伏胶膜材料POE,成功掌握包括α-烯烃在内的全套自主技术并成功中试,即将实现工业化。

“新发展格局和‘双碳’背景下,全球原有产业链、供应链、价值链面临着重大调整。”缪汉根表示,盛虹控股集团31年来,一直坚定创新,走向产业链上游、高端市场,“未来将继续围绕产业链布局创新链,共建创新共同体,带动上下游产业链高质量发展,抢占新能源新材料领域的全球制高点。”

【价与值】盛虹控股集团:全方位实践ESG理念紧跟国家战略发展绿色经济——《证券市场周刊》

(盛虹控股集团以长期可持续发展为目标,通过关注ESG问题,来降低环境风险、提高社会声誉、建立稳定的治理结构,增加企业的竞争力和长期价值。)

当前,许多国内企业在实现公司治理现代化的进程中,通过践行ESG理念来履行社会责任、回应社会关切,同时达到可持续发展的目标。世界500强盛虹控股集团就是ESG实践领域的佼佼者。

加快布局绿色低碳产业 打造强大绿色制造能力

盛虹控股集团是石化炼化、新能源、新材料、高端纺织全产业链一体发展的国际化高新技术产业集团,已全面形成了国内独有的“油、煤、气”三头并举、“芳烃”“烯烃”双线并进、上下游产业链一体发展模式。

盛虹控股集团业务遍及全球,位列2023年《财富》世界500强排行榜第222位。集团旗下核心上市公司东方盛虹(000301.SZ)2023年前三季度的营收、净利润和经营性净现金流均大幅增长,业绩再创历史新高,展现出石化行业头部先进产能的竞争实力。

在发展中,盛虹控股集团始终紧跟国家战略,以新发展理念为指引,聚焦创新化、数字化和绿色化,加快布局新能源、新材料和绿色低碳产业,推动转型升级步伐。

企业的环境影响、社会责任和良好的公司治理,这些因素对企业至关重要。集团以长期可持续发展为目标,通过关注ESG问题,来降低环境风险、提高社会声誉、建立稳定的治理结构,增加企业的竞争力和长期价值。

盛虹控股集团通过建立绿色产业集群、构建绿色生产体系、生产绿色环保产品和开展环境议题培训与合作来全面贯彻绿色低碳发展理念,打造强大的绿色制造能力。

同时,盛虹控股集团由点到面全方位履行社会责任,从员工技能和职业发展培训和改善员工健康和安全入手,到为客户提供优质产品质量管理,再到公益行动、慈善捐助、振兴乡村等举措,有效提升了企业的品牌价值和声誉。

另外,盛虹控股集团通过产改工作、廉政建设,以及和谐劳动关系创建进一步完善公司治理,提升财务绩效和长期价值。

建立绿色产业集群 强化产业链竞争优势

在环境治理方面,盛虹控股集团全面贯彻绿色低碳发展理念,热忱践行环境保护责任,大力发展绿色制造、构建绿色生产体系,推动可持续绿色发展。

通过建立绿色产业集群,盛虹控股集团进一步强化产业链竞争优势。

“双碳”目标激发科技自立新动能。着眼国内市场需求及助力实现“双碳”目标,盛虹在新能源、高性能新材料、低碳绿色产业等三大方向加速布局。凭借在新能源新材料领域的核心技术优势,规划建设了三大百万吨级新能源材料项目,将为我国风光大基地建设、发展低碳绿色产业提供重要保障。

深耕绿色技术,变“碳”为宝。盛虹创新打造二氧化碳制新能源材料”绿色负碳产业链项目,每年可回收利用二氧化碳15万吨,间接减排55万吨,相当于种植3.7万公顷森林。创造出一条“变碳为宝”的绿色新路径。

低碳经济,拉动产业链条。盛虹炼化一体化项目作为承载公司新能源新材料战略转型的核心原料平台,拥有充足的PTA、正丁烷等可降解材料基础原料。利用公司充足的基础原料储备,可降解材料项目建成投产后,将大幅提升国内可降解材料的应用率,实现社会、经济、环境效益的高度统一。

创新驱动绿色低碳发展模式 突破多项“卡脖子”技术

通过创新驱动绿色低碳发展模式,盛虹控股集团突破了多项“卡脖子”技术,实施了一大批节能、节水、减排技术改造项目,实现绿色车间、绿色园区、国家级绿色工厂等各产业板块全覆盖。

高效实现水资源重复利用。作为国家级水效领跑者,盛虹印染单位产品取水量低于领跑值,水资源重复利用率高达72.69%,间接冷却水循环率保持在95%以上,主要指标均处于同行业领先水平。建立“智慧印染工业互联网平台”和“废水集中控制中心”等智慧系统,自主研发并应用“印染废水低成本处理与高效再生利用关键技术”等多项印染节水工艺,相关技术获得中国纺织科学技术进步一等奖。

创新打造循环经济标杆。盛虹炼化项目环保投资额度、占比都处于行业领先水平,环保工艺技术、设备先进性及能耗排放指标均优于国家标准。项目水系统方面采用先进的循环水消雾冷却技术,相比常规设备节水12.8%,节约用水约490万吨/年,可供百万人口城市1个月生活用水;通过整体工艺优化,盛虹炼化项目中水回用率达到85%。项目通过联合装置上下游一体化生产,实现“三废”再生循环利用,大幅降低能耗和废气排放,乙烯装置创新采用制冷压缩机和乙烯塔组合成热泵系统,节约能耗近15%,并可减少CO2排放200万吨/年,相当于植树2000万棵。

技改增效激发绿色动能。盛虹印染通过积极引进绿色高性能印染化学品,坚持原料无害化,单位产品主要原材料消耗量连续3年下降,绿色物料使用率达到100%。通过数字化改造建立盛虹智慧印染工业互联网平台,实现生产管理数字化、生产调度智能化,更提升节能减排水平,其中水电等能耗降低幅度达到15.4%。

绿色技术植根价值链各环节 突破垄断打通技术链条

盛虹控股集团将绿色技术深度整合于产业链、价值链各环节,生产生物基PTT、再生聚酯纤维等绿色环保产品。

技术创新,破解再生难题。公司开展技术革新、设备更新,优化工艺流程,建成了全球首条从瓶片到纺丝的再生纤维生产线,打造全国规模最大的循环再生聚酯纤维生产企业——芮邦科技,规划产能50万吨/年全球第一。全面投产后,盛虹再生纤维年产能可达60万吨,全年可回收利用近360亿个废弃塑料瓶。

废布重生,实现重大突破。通过自主研发攻关,盛虹在全球首次实现“废布直接到聚酯”和“废布到中间产物再到聚酯”双技术路线,聚酯品质与原生材料聚酯品质相当,解决了废布回收利用技术和生产过程中的各类“疑难杂症”。

无锑技术,引领绿色发展。盛虹整合国家先进功能纤维创新中心科研力量,启动钛系催化剂研发项目。新技术以新型含钛复合催化剂替代传统的锑系催化剂生产聚酯,从源头上彻底解决了涤纶纤维原生重金属锑可能造成的污染与健康问题。

突破垄断,打通PTT技术链条。盛虹成功打破壳牌、杜邦等跨国公司的技术垄断,成为国内最大的生物基PDO及PTT纤维生产制造商,创下了世界纺织PTT领域工艺技术史上的多项纪录。生产的PTT纤维产品从原材料到制造、使用、回收等全生命周期均实现绿色可循环,产品全生命周期碳排放降低15%。

履行社会责任完善公司治理 五年增加就业岗位近十万个

盛虹控股集团致力提升ESG表现,来回应员工、客户、合作方及社会关切,以实现长期可持续发展,提升品牌价值和声誉。

在环境治理上,除了建立绿色产业集群、构建绿色生产体系、生产绿色环保产品,盛虹还积极开展环境议题培训、合作,与中国石油和化学工业联合会共同举办“碳排放管理员暨碳达峰与碳中和发展高级培训班”,成为国内首批开展此项工作的企业。

盛虹与中纺联共同推出“芮邦·中国纤维零碳行动”,作为其中重要的一环,盛虹通过区块链技术、供应链追溯系统等搭建绿色纤维制品可信平台,打造中国再生纺织行业可信体系。

在履行社会责任方面,盛虹从内部入手,强化员工技能和职业发展培训、改善员工健康和安全,有效提升了员工福利;盛虹通过促进就业、公益行动、慈善捐助和振兴乡村来全面践行社会责任,近五年来累计为社会增加就业岗位近十万个,在促就业稳就业工作上做出实质贡献。

公司治理上,盛虹以“六个百万”推进产改,让买球app哪个好产业工人共享企业发展果实;公司积极构建企业廉政建设,创造贴近企业、贴近实际的廉洁氛围;建立多层次沟通机制,积极维护员工合法权益,集团旗下东方盛虹因此入选2022年全国和谐劳动关系创建示范企业名单。